مخزن هیدرولیک چیست و کاردبرد آن در سیستم هیدرولیکی چیست؟

مخزن در سیستم های هیدرولیکی محل قرار گیری روغن هیدرولیک می باشد و وظایفی را بر عهده دارد. در اثر عبور جریان و تولید فشار، روغن هیدرولیکی گرم می شود و مخزن محلی است که روغن می تواند در آن به صورت تشعشعی گرمای خود را از دست بدهد. مواد آلوده که در حین عبور جریان روغن در سیستم به روغن وارد می شوند بایستی در مخزن از روغن جدا شده و مواد سنگین تر ته نشین می شوند. مخزن بایستی بتواند جریان مغشوش و گردابی روغن را به یک جریان آرام تبدیل کند. اندازه و ساختمان یک مخزن با توجه به موارد ذکر شده بایستی به صورت دقیق محاسبه و طراحی گردد.

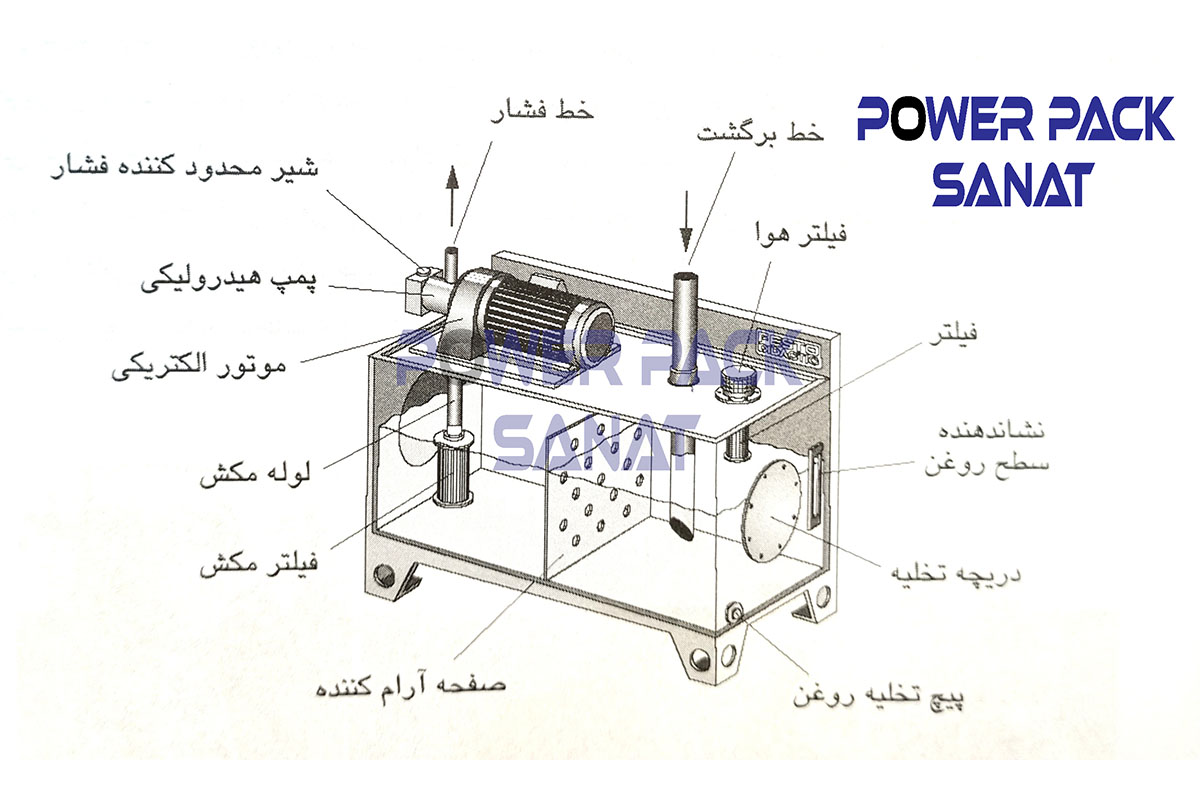

ساختمان مخزن هیدرولیک

ساختمان مخزن هیدرولیک بر اساس وظایفشان بایستی طراحی شود. یک مخزن هیدرولیکی استاندارد از قسمت های مختلفی تشکیل شده است که مهمترین آنها عبارت اند از:

دهانه تغذیه جهت پر کردن روغن مخزن، پیچ تخلیه جهت تخلیه کلیه روغن داخل مخزن، لوله مکش روغن، لوله برگشت روغن، دریچه تخلیه جهت تمیز کاری داخل مخزن، مجرای تنفس و فیلتر هوا، صفحه آرام کننده (baffle plate) جهت جلوگیری از بروز جریان های مغشوش و کمک به ته نشین شدن ذرات اضافی در کف مخزن و ... .

آرایش های مختلف مخازن هیدرولیکی

چیدمان ادوات هیدرولیکی نسبت به مخزن به چندین روش مختلف امکان پذیر می باشد. معمولا الکتروموتور و دیگر اجزاء هیدرولیک را روی سطح بالایی مخزن نصب می کنند.در روش دیگر پمپ را درون سیال هیدرولیک قرار می دهند. با این کار می توانیم سر و صدای سیستم را کاهش دهیم. همچنین، فضای کمتری اشغال می شود و نشتی های پمپ مستقیما داخل مخزن می ریزد. در یک روش دیگر می توانیم مخزن هیدرولیک را بالای مجموعه الکتروپمپ قرار دهیم. در این حالت به دلیل وزن ستون سیال، فشار در ورودی افزایش می یابد که مانع از بروز کاویتاسیون می شود، البته سرو صدای این روش زیاد می شود.

ابعاد

ابعاد مخزن هیدرولیک بایستی با در نظر گرفتن مواردی به شرح زیر تعیین شود:

(1)باید در مخزن شرایط ته نشین شدن آلودگی ها و ذرات خارجی و همچنین امکان خروج هوا فراهم گردد.

(2)مخزن توانایی پذیرش کل روغن سیستم را داشته باشد.

(3)مخزن باید بتواند سطح روغن را به اندازه کافی بالا نگه دارد تا از به وجود آمدن وضعیت گردابی در نزدیکی ورودی پمپ جلوگیری شود. (به عبارتی اجازه ورود هوا به پمپ داده نشود)

(4)مخزن باید به اندازه کافی دارای سطوح جانبی باشد تا عمده حرارت تولید شده توسط سیستم را دفع نماید.

(5) در نظر گرفتن یک فضای خالی در بالای سطح روغن به میزان 10 درصد کل ظرفیت مخزن، جهت انبساط حرارتی روغن و همچنین تخلیه ثقلی خطوط روغن هنگام خاموش کردن سیستم.

نکته: بهتر است حجم مخزن به اندازه ای بزرگ باشد که توانایی تامین ورودی سیستم بدون در نظر گرفتن جریان برگشتی (به مخزن) را برای چندین دقیقه داشته باشد.

در مواردی که مخزن با حجم کوچکتر از معمول ( به لحاظ اشغال فضای کم و یا مزایای اقتصادی) انتخاب شود، می توان از مبدل حرارتی جهت خنک نمودن روغن و همچنین از فیلتر هایی با ظرفیت بالا به منظور کمک به ته نشینی ذرات استفاده نمود. ولی ممکن است مهمترین نگرانی مربوط به نیاز به هوا زدایی از سیال برگشتی به مخزن باشد. در مخازن عادی، فضای کافی در بالای روغن امکان فرار حباب های هوا به خارج قبل از رسیدن روغن به مجرای مکش پمپ را فراهم می نمایید. ولی چنانچه حجم مخزن بیش از حد کوچک انتخاب شود، سیال مخلوط با هوا اجازه خواهد یافت تا به پمپ وارد گردد که این حالت ممکن است موجب بروز کاویتاسیون و آسیب رسیدن به پمپ شود. هنگام استفاده از مخازن کوچک می توان به منظور جلوگیری از کف کردن روغن و کاهش خطر بروز کاویتاسیون، با استقرار یک پخش کننده جریان، سرعت ورود سیال برگشتی به مخزن را تا 1ft/s کاهش داد.

در مناطق گرم بایستی حجم مخزن بزرگتر از معمول در نظر گرفته شده و یا اینکه از مبدل های حرارتی جهت خنک کاری استفاده گردد.

اگر قصد خرید انواع مخازن هیدرولیکی را دارید، به بخش مخزن هیدرولیک

در فروشگاه ما مراجعه کنید و مشخصات فنی، ظرفیت و قیمتها را بررسی نمایید.